W ostatnim czasie docierały do nas informacje na temat nowej technologii CLIP, która ma szansę zrewolucjonizować druk 3D. Postanowiliśmy w tym artykule przybliżyć podstawy tej technologii.

CLIP, czyli ciągła produkcja na granicy stref cieczy (ang. continuous liquid interface production), to prawdziwa rewolucja – kilkunastocentymetrowe wydruki powstające w porównaniu do obecnej technologii drukowania niemal z prędkością światła – „klip!” i gotowe! Brzmi intrygująco. Kiedy po raz pierwszy usłyszałem o tej technologii zaciekawiła mnie ona na tyle, że od razu chciałem dowiedzieć się więcej. Jako naukowiec pragnąłem znaleźć materiał, który wyjaśniałby w sposób rzetelny jak ona działa. Nie interesowały mnie zdawkowe opisy, chciałem dotrzeć do technicznych szczegółów, naukowego wyjaśnienia zjawisk zachodzących podczas „magicznego klipowania”. Po długich i żmudnych poszukiwaniach, przedzieraniu się przez zdawkowe komunikaty pisane przez amatorów i entuzjastów udało mi się dotrzeć do 10-minutowego wykładu, którego autorem jest człowiek, będący jednocześnie jednym z ojców tej technologii. Nareszcie trochę faktów! Bardzo gorąco polecam, można go zobaczyć tutaj (LINK: http://www.ted.com/talks/joe_desimone_what_if_3d_printing_was_25x_faster ).

Zachęcony tym małym sukcesem, znalazłem kompletne kompendium wiedzy: co, jak i dlaczego. Okazało się, że Panowie z Carbon3D najpierw opatentowali swoją technologię, a następnie WSZYSTKO opisali w publikacji w jednym z najbardziej prestiżowych wydawnictw naukowych na świecie – „Science”. Spryciarze! Co ważne, dla wszystkich entuzjastów druku 3D – dzięki ochronie gwarantowanej przez prawo patentowe niemal wszystkie informacje mogły zostać ujawnione w imię nauki – i tak nikt inny nie będzie mógł na tym zarobić.

Analizy wskazują, że aby druk 3D był opłacalny w produkcji masowej jego szybkość należy zwiększyć o co najmniej rząd wielkości przy jednoczesnym zachowaniu bardzo dużej dokładności. Jedną ze znanych przeszkód w polimeryzacji żywic utwardzanych światłem UV na powietrzu jest tlen. A konkretnie – jego hamujący wpływ na proces polimeryzacji. Chociaż zjawisko to jest wysoce kłopotliwe, da się je okiełznać, by przeprowadzić łatwiejszą i szybszą niż dotychczas stereolitografię.

Obecność tlenu sprawia, ze proces polimeryzacji jest zaburzony, a tworząca się powierzchnia nie jest pozbawiona defektów, ubytków i nierówności. Tlen może wychwycić inicjatory polimeryzacji, co spowoduje zahamowanie utwardzania i powstawanie ubytków. Może też zadziałać zupełnie odwrotnie – stworzyć nadmiarowe, nieplanowane związki – „grudki” – na powierzchni. Załóżmy jednak, że udało nam się ujarzmić tlen – a raczej jego „” kłopotliwe dla nas właściwości. Wówczas proces przebiega bez zakłóceń powodując wydajne powstawanie i rozprzestrzenienia się łańcuchów polimerowych – twardnienie materiału. Gdy stereolitografia prowadzona jest powyżej membrany – okienka (ang. window) przepuszczającego tlen, proces ten możemy przeprowadzać w sposób ciągły poprzez stworzenie „martwej strefy” – cienkiej warstwy cieczy bogatej w tlen pomiędzy okienkiem, a drukowaną powierzchnią. Martwa strefa grubości rzędu kilkudziesięciu mikrometrów może być utrzymywana poprzez odpowiedni dobór parametrów sterujących (np. natężenia światła oraz parametrów żywicy). Grubość martwej strefy i jej wpływ na utwardzanie materiału ma bezpośrednie przełożenie na szybkość i dokładność wydruku. Związek ten został dokładniej opisany w dalszej części artykułu.

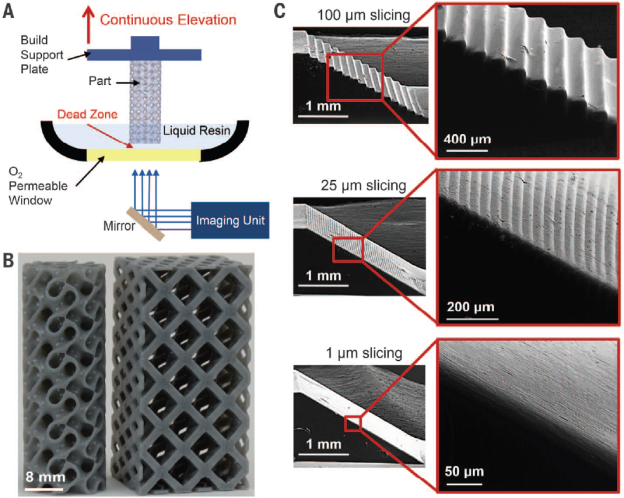

CLIP jest technologią bardzo uniwersalną – może być użyty do tworzenia przedmiotów o różnych wymiarach, począwszy od mikrowiosełek o średnicy 50 μm, aż do obiektów większych od dłoni (ponad 25 cm). Rys. 1A przedstawia schematyczną budowę i działanie drukarki 3D wykorzystującej bogatą w tlen martwą strefę. CLIP działa poprzez wyświetlanie sekwencji obrazów wykorzystując pasmo UV – dokładnie tak jak drukarki pracujące w technologii SLA. Obrazy naświetlają wydruk przez przepuszczalne dla tlenu i promieniowania UV okienko stanowiące denko pojemnika na żywicę. Powyżej martwej strefy drukowany element jest w sposób ciągły wyciągany z pojemnika tworząc siły ssące przemieszczające świeżą żywicę pod wydruk, co umożliwia utwardzanie kolejnych jego warstw. Ten ciągły proces różni się w sposób znaczący od tradycyjnych drukarek SLA, gdzie naświetlanie UV, odnowa powierzchni żywicy i ruch wydruku muszą być prowadzone w oddzielnych, następujących po sobie etapach.

Nawet dla odwróconego podejścia (a więc naświetlania żywicy od góry), w którym utwardzanie następuje na granicy powietrze – żywica (LINK: http://centrumdruku3d.pl/gizmo-3d-australijska-odpowiedz-superszybka-technologie-clip/ ) etapy te muszą być przeprowadzane kolejno, dla dokładnego tworzenia się każdej z warstw. Etapowość procesu i tworzenie się wydruku warstwa po warstwie znacząco ogranicza jego szybkość – jeżeli przyjmiemy, że każdy etap wydłuża czas procesu o kilka sekund oraz że warstwy mają od 50 do 100 μm – wówczas łatwo obliczyć, że pionowe prędkości drukowania są ograniczone do kilku milimetrów na godzinę. Natomiast prędkość druku dla CLIP jest ograniczona poprzez tempo utwardzania żywicy i jej lepkość , a nie przez etapowość procesu. Dla przykładu: gyroida i struktura rombowa przedstawione na rys. 1B drukowane były z prędkością 500 mm/h, osiągając wysokość ok. 5 cm w mniej niż 10 minut (filmy LINK: http://www.sciencemag.org/content/suppl/2015/03/16/science.aaa2397.DC1/aaa2397s1.mp4 i LINK: http://www.sciencemag.org/content/suppl/2015/03/16/science.aaa2397.DC1/aaa2397s2.mp4 ).

Dodatkową korzyścią z procesu ciągłego jest wyeliminowanie wpływu grubości warstwy slicowania na szybkość drukowania, przez co zwiększenie dokładności wydruku nie spowoduje wydłużenia całości procesu – co pokazano na wzorach testowych ramp na rys. 1C. Częstotliwość odświeżania naświetlających obrazów może być zwiększana bez zmiany prędkości druku ostatecznie pozwalając na wytworzenie gładkich obiektów 3D, bez artefaktów slicowania (rampy, schodki).

Utworzenie martwej strefy bogatej w tlen i hamującej utwardzanie jest kluczowe dla technologii CLIP. W maszynie wykorzystano amorficzne okienko z odpornego chemicznie polimeru podobnego do teflonu, który jest jednocześnie przepuszczalny dla tlenu, jak i przezroczysty dla światła UV.

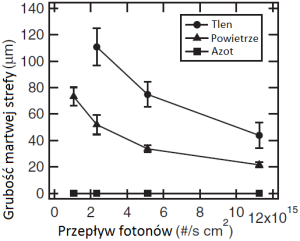

Jak pokazują pomiary, na grubość martwej strefy ma wpływ zarówno stabilność jak i szybkość dostarczania tlenu przez okienko. Na rys. 2 można zaobserwować, że grubość martwej strefy podczas dostarczania czystego tlenu jest około dwukrotnie większa niż przy podawaniu powietrza, natomiast dla azotu w ogóle nie obserwuje się jej powstawania. Martwa strefa nie powstaje również w przypadku okienka wykonanego z innego materiału o znacząco słabszej przepuszczalności tlenu jak np. szkło czy polietylen. Bez kontrolowania procesu podawania tlenu zachowanie ciągłości druku nie jest możliwe.

Zwiększenie natężenia światła lub ilości substancji inicjującej w żywicy zwiększa szybkość utwardzania i zmniejsza ilość tlenu wiążąc go w procesie utwardzania. Dodatkowy tlen przechodzi przez okienko do żywicy, jednakże z odległością jego stężenie maleje. W miejscu, w którym wpływ hamujący tlenu i utwardzający światła UV się równoważą, zachodzi tworzenie wydruku (polimeryzacja żywicy), przy czym zwiększenie foto-czułości żywicy prowadzi do zmniejszenia się grubości martwej strefy. Poprzez wykorzystanie powyższych zależności można w bardzo dokładny sposób kontrolować granicę stref, na której zachodzi utwardzenie żywicy.

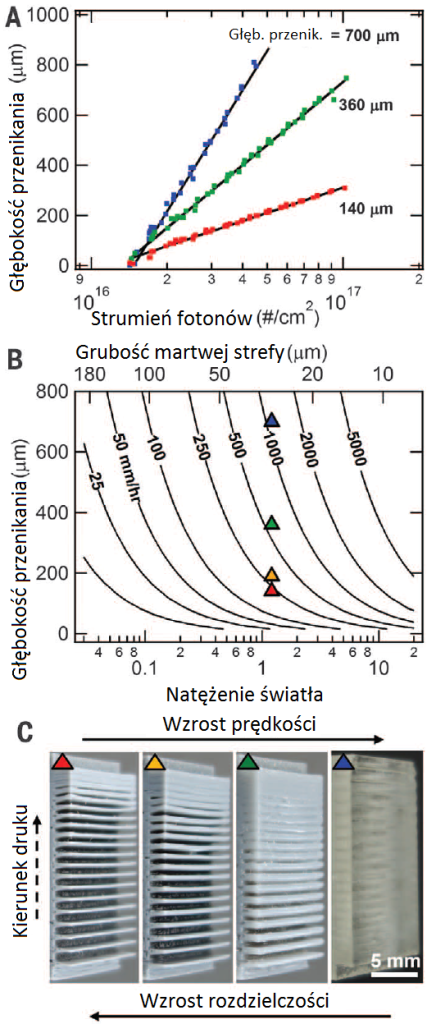

Powyżej martwej strefy fotopolimeryzacja zachodzi do pewnej grubości zależącej także od czasu naświetlania i współczynnika absorpcji żywicy. Rys. 3A pokazuje głębokość przenikania dla trzech różnych żywic w zależności od natężenia światła UV. Wielkość ta jest o tyle istotna, że wraz z grubością slicowania modelu, rozmiarem pixela i jakością obrazu wpływa bezpośrednio na rozdzielczość wydruku. Jeśli głębokość przenikania jest duża, wtedy wydruk zostaje nijako prześwietlony – „przedrukowany” – powodując przenikanie się kolejnych warstw i zamazywanie kształtów obiektu, co jest szczególnie uciążliwe przy przewieszeniach lub podcięciach.

Na rysunku 3B przedstawiono wykresy zmiany prędkości druku w zależności od natężenia światła, głębokości przenikania oraz grubości martwej strefy. Dla danej głębokości przenikania maksymalna prędkość druku może być zwiększona poprzez zwiększenie natężenia światła, współczynnika absorpcji żywicy lub jej reaktywności. Jednakże wraz ze wzrostem prędkości więcej tlenu jest zabierane z martwej strefy, przez co jej grubość może zmniejszyć się do tego stopnia, iż cały proces przestanie być stabilny. Dla CLIP doświadczalnie ustalono minimalną grubość martwej strefy na 20-30 μm. Jeśli zmniejszymy ją jeszcze bardziej możemy doprowadzić do przyklejenia się utwardzonej żywicy do okienka i zatrzymania całego pocesu. Z badań wynika, że dla grubości martwej strefy równej 20 μm można osiągnąć prędkości rzędu 300 mm/h. Jeśli użyjemy żywicy o większej głębokości przenikania można bez problemu osiągnąć prędkości większe niż 1000 mm/h. Niestety, wszystko ma swoją cenę. Porównanie rozdzielczości druku z prędkością znajduje się na rys. 3C. W miarę zmniejszania się głębokości przenikania zmniejsza się „przedrukowywanie” elementów, co polepsza rozdzielczość. Wymaga to jednak większego natężenia światła, a więc i czasu naświetlania, zmniejszając także prędkość druku. Analogicznie, żywica z większą głębokością przenikania może być drukowana z większą prędkością, ale gorszą rozdzielczością, co widać poprzez połączenie poszczególnych części wydruku na próbce po prawej stronie rys. 3C.

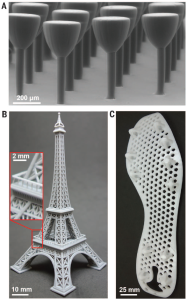

Technologia CLIP umożliwia drukowanie zarówno bardzo małych jak i znacznie większych modeli z zachowaniem dużej szczegółowości detali. Potwierdzeniem mogą być wydruki zaprezentowane na rys. 4A-C. Używając powyższej metody można wyprodukować przedmioty zarówno tak małe, jak wcześniej wspomniane mikrowiosełka o średnicy 50 μm (rys. 4A), jak i podeszwę pełnowymiarowego buta (rys. 4C). Z kolei wieża Eiffela (rys. 4B) pokazuje, że wysoka jakość detali zostaje zachowana nawet na dużych obiektach. Poziome poręcze (cieńsze niż 500 μm) zostały bez problemu umieszczone w tym wysokim na 10 cm modelu.

Czynniki limitujące prędkość druku w technologii CLIP zależą od rodzaju wydruku. W przypadku przedmiotów ażurowych, pustych w środku, parametrem ograniczającym jest szybkość utwardzania żywicy. W przypadku innych geometrii może nim być przepływ żywicy do miejsca druku. Dzieje się tak m.in. w przypadku dużych, płaskich powierzchni . Kluczową kwestią staje się odpowiedni dobór np. ciśnienia ssącego wywieranego na żywicę, czy jej lepkość. Wstępne badania pokazują także kompatybilność technologii CLIP z innymi typami materiałów, takimi jak miękkie i elastyczne, ceramiczne, czy nawet biologiczne.

Wbrew pojawiającym się wstępnym sceptycznym komentarzom, CLIP może zrewolucjonizować przemysł produkcji przyrostowej powodując jego rozrost na wiele gałęzi nauki i przemysłu oraz zmniejszyć koszty produkcji przedmiotów tworzonych z szeroko pojętych polimerów.

O autorze:

Wojciech Adamczyk – student Inżynierii Nanostruktur na Wydziale Fizyki i Chemii Uniwersytetu Warszawskiego, naukowiec, pasjonat druku 3D i vice-prezes SKN „Nanorurki”. W firmie Sygnis Sp. z o.o. odpowiedzialny za realizację projektów drukarskich oraz uczestnik projektów R&D.

Artykuł i zdjęcia na podstawie: J. R. Tumbleston et al. Continuous liquid interface production of 3D objects. Science, 2015; DOI: 10.1126/science.aaa2397