W ramach powyższego cyklu zapraszamy do poznania historii pracowników Sygnis. Dziś porozmawiamy z Julią Król, Junior Design Specialist w Sygnis.

– Cześć Julia, fajnie że znalazłaś chwilę czasu, by podzielić się z nami swoją historią! Powiedz proszę, czym się zajmujesz na co dzień?

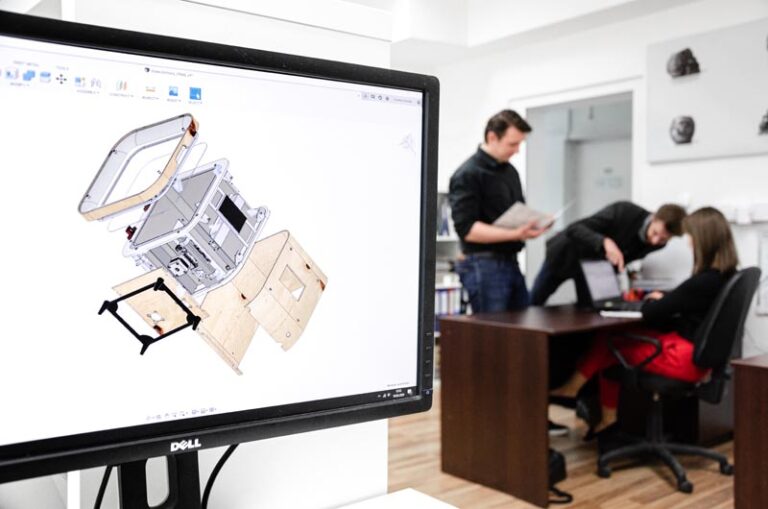

– Cześć! Cała przyjemność po mojej stronie! Aktualnie w Sygnis pracuje w dziale Wzorniczym, mierząc się z zadaniami projektowymi i modelowaniem 3D, czyli dbam o to, by z pomysłu zrodził się realny produkt. Natomiast… swoje pierwsze kroki w Sygnis stawiałam jako praktykantka w dziale R&D, dlatego, gdy jakiś element maszyny na produkcji zużyje się, a jest ciężko dostępny, jestem w stanie go samodzielnie zwymiarować, zamodelować, wydrukować i zaimplementować.

– Jak to się stało, że dołączyłaś do zespołu Sygnis?

– A to akurat dosyć ciekawa historia. Trenuję i gram aktywnie we frisbee ultimate. Gdy pewnego dnia wspólnie zorganizowaliśmy wraz z moją drużyna RJP Warszawa jubileuszowy turniej, w mojej głowie zrodził się pomysł, by wykonać samodzielnie statuetki na to wydarzenie. Jako, że należałam do Klubu Druku 3D na Politechnice Warszawskiej, miałam już podstawową wiedzę z zakresu modelowania, a dokładając do tego potrzebę, chęci i zaangażowanie, samodzielnie się doszkoliłam, wykonałam i wydrukowałam statuetki na uczelnianej drukarce 3D. Byłam wtedy z siebie dumna i w ślad za tym zaczęłam szukać miejsca, gdzie mogłabym dalej rozwijać swoją pasję. Firma Sygnis współpracuje z uczelniami, w tym z moją rodzimą uczelnią, stąd dowiedziałam się o letnich praktykach, które dają szansę rozwijać się pod okiem ekspertów w dziedzinie druku 3D, biotechnologii i inżynierii. A po praktykach zostałam na dłużej… ????

– Jakie zlecenie było dla ciebie najciekawsze?

– Aktualnie do głowy przychodzą mi dwa ciekawe projekty. Pierwszym, przełomowym dla mnie zleceniem, było poszerzenie oferty uchwytów na kable. Projekt, choć z pozoru wydawał się prosty, wymagał włączenia kreatywności, wyjścia z własnych ograniczeń i stworzenia czegoś użytecznego i ładnego od podstaw.

Drugim niezmiernie ciekawym projektem było stworzenie nowych okularów dla naszego Prezesa – Andrzeja Burgs. Obecnie używane przez niego okulary zostały zaprojektowane kilka lat temu przez naszego projektanta Macieja Głowackiego, a następnie wydrukowane za pomocą technologii FDM na drukarce Flashforge Guider II. Nowe okulary zostały przeze mnie na nowo zamodelowane i przygotowane pod wydruk z żywicy.

– Nad czym aktualnie pracujesz?

– Obecnie dopracowuję wcześniej wspomniany projekt okularów. Właśnie jestem na etapie umieszczania zawiasów. Pomimo tego, że są one elementami zakupionymi, wymagają odpowiedniego dopasowania do całości projektu, tzn. dany zawias muszę zwymiarować komputerowo, zamodelować pod niego odpowiednie wycięcie, przeprowadzić testy wytrzymałości materiału na wielokrotne zginanie i prostowanie umieszczonego zawiasu we fragmencie okularów. Dopracowuję projekty tak, by już niebawem nasz prezes mógł z dumą nosić nowe okulary wydrukowane za pomocą technologii 3D 😉

Dodatkowo, pomagam Marcinowi Pillichowi w przygotowaniu modeli na wzór słupów wysokiego napięcia, o których Marcin opowiadał we wpisie „Dzień z życia technologa #3”.

– Jakie zlecenie było dla ciebie najbardziej skomplikowane?

– Najbardziej skomplikowanym i czasochłonnym modelem, który przygotowywałam było zaprojektowanie modelu kina Muranów wraz z otaczającą go kamienicą. Uważam to zlecenie za wyzwanie, ponieważ wymagało dużej ilości pracy w procesie przedprodukcyjnym, tj. odnalezienia dobrych zdjęć, obejrzenia budynku, zwrócenia uwagi na rozmieszczenie najważniejszych i najmniejszych elementów, a następnie przeniesienia całej wiedzy i spostrzeżeń do nowopoznanego programu do modelowania. Niezwykle ważnym elementem projektowania było kontrolowanie na każdym etapie prac prawidłowo rozmieszczonej siatki tak, by przy końcowym wydruku w technologii FDM nie pojawiły się błędy i przesunięcia, a szczegóły budynku nie zostały zagubione. Ale to nie wszystko! Nie zapomnijmy, że rozmiar też ma znaczenie, a tutaj należało cały budynek zmniejszyć przynajmniej 440-krotnie! Zdecydowanie to był najbardziej skomplikowany dla mnie projekt, ale cieszę się, że finalnie udało się go wykonać, a model kina Muranów został osobiście wręczony przedstawicielom.

– Czy jesteś w stanie nam zdradzić, co najchętniej jest zamawiane przez klientów?

– Niestety nie, ale nie dlatego, że nie chce, a dlatego, że nie ma jednego, regularnie powtarzającego się wzoru i produktu. Ludzie lubią być wyjątkowi i posiadać wyjątkowe rzeczy, a my dzięki szerokiej gamie dostępnych technologii, zaawansowanego zaplecza produkcyjnego, nieszablonowego myślenia i wieloletniego doświadczenia jesteśmy w stanie zaprojektować i wykonać prawie wszystko.

Masowe zamówienia natomiast wykonujemy głównie elementów, których koszt wydrukowania jest niższy od kosztów poniesionych przy produkcji tradycyjnymi metodami wytwórczymi. Druk 3D jest bardzo ceniony w przemyśle wytwórczym ze względu na jego zdolność do szybkiego dostosowania się do potrzeb i pomysłów, w szczególności jeśli chodzi o tworzenie narzędzi i osprzętu, które można szybko dostosować do unikatowych potrzeb.

– Co najbardziej lubisz w swojej pracy?

– Uwielbiam to, że każdy dzień jest inny, niepowtarzalny. Przychodząc do pracy nie wiem co mnie czeka – oczywiście, w tym pozytywnym znaczeniu! Wciąż fascynuje mnie moja praca i daje możliwości do ciągłego rozwoju i poszerzania swoich kompetencji.

– Dziękuję, Julio, za rozmowę.

– Również Ci dziękuję!