Nieraz wydajne rozwiązania techniczne stosowane w produkcji na makroskalę nie są możliwe do ich użycia w skali mikro. Jednym z takich technologii jest hydrocyklon [1], szeroko stosowany od lat do separacji lub klasyfikacji dużych i ciężkich cząstek.

Naukowcy m.in. z University of Technology Sydney [2] w swoich badaniach zademonstrowali potencjał kurczenia/zmniejszenia hydrocyklonów do mikroskali w celu użycia ich do separacji mikrocząstek lub komórek. Autorzy publikacji uważają, że wpłynie to na zmiany w zastosowaniach biotechnologicznych takich, jak hodowla komórek.

[1] Hydrocyklon – urządzenie, wykorzystujące siłę odśrodkową do oddzielenia składników ciężkich i lekkich. Może służyć do oczyszczania osadów, zagęszczania, wzbogacania bądź separacji cząstek ciał stałych.

[2] Maira Shakeel Syed, Fateme Mirakhorli, Christopher Marquis, Robert A. Taylor, Majid Ebrahimi Warkiani

Makro w mikro

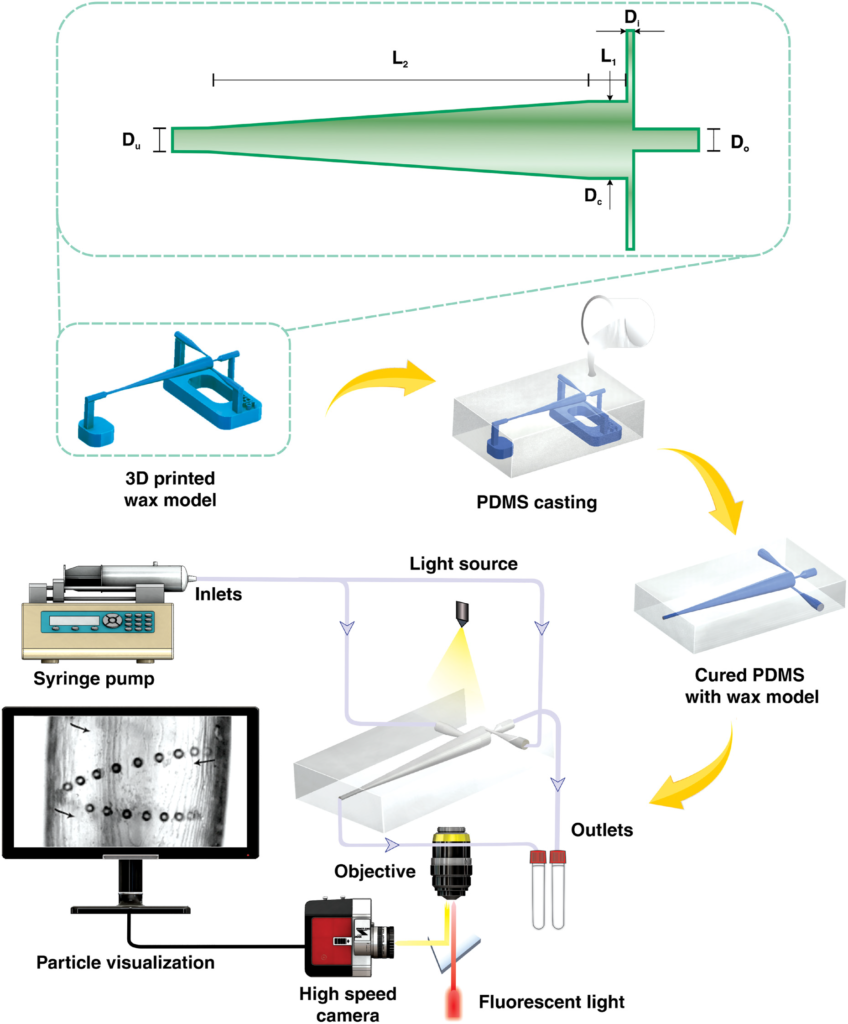

Wyzwaniem zatem było zastosowanie technologii hydrocyklonu w mikroskali. Celem przeprowadzonych badań oraz eksperymentów było zaproponowanie przebiegu pracy dla produkcji oraz wizualizacji działania przezroczystego mikro hydrocyklonu, stworzonego poprzez PDMS [3]. Podobne rozwiązanie może być użyte w przypadku maszyn nowej generacji, które wykorzystują wytwarzanie addytywne. Tutaj z kolei, trudnością było stworzenie symulacji mikro hydrocyklonów w połączeniu z drukiem 3D z powodu turbulencyjnych matryc oraz możliwych odchyleń od projektu, powiązanych z rozdzielczością druku.

Rozwiązaniem okazała się eksperymentalna metoda bezpośredniej obserwacji ruchu cząstek w mikro hydrocyklonie podczas druku 3D. Projekt mikro hydrocyklonu został wykonany przy użyciu wydrukowanej w 3D rozpuszczalnej formy i miękkiej litografii z PDMS. Uzyskano przezroczysty design, w którym była możliwa obserwacja trajektorii różnych cząstek fluorescencyjnych i niefluorescencyjnych, które można było łatwo zidentyfikować na wejściu, środku i w wylotach mikro hydrocyklonu. W rezultacie udało się określić wydajność i dokładne trajektorie cząstek. Wyniki eksperymentalne nie tylko potwierdziły wyniki symulacji, ale co więcej, uwidoczniły zjawiska, których nie można było zaobserwować w modelu symulacyjnym ze względu na uproszczenia. Zaproponowana metoda obserwacji bezpośredniej uwzględniła rzeczywiste zjawiska (w tym tolerancje wykonania i chropowatość powierzchni) występujące podczas wytwórstwa w technologii addytywnej.

Aby pokazać potencjał, zostały przeprowadzone badania na żywych komórkach (np. oddzielono je od mikro nośników polistyrenowych). Wynik pozytywnie zaskoczył badaczy. Przy dobrze zaprojektowanym procesie można osiągnąć aż 95% wydajności separacji dla próbki zawierającej mieszaninę (pożądanych) komórek macierzystych i (niepożądanych) mikronośników.

[3] PDMS jest silnie hydrofobowym, przepuszczalnym dla gazów i przezroczystym polimerem z grupy silikonów.

Źródło: https://aip.scitation.org/doi/10.1063/5.0025391

Perspektywy i efekty

Połączenie mikro produkcji z wykorzystaniem addytywnych technologii o wysokiej rozdzielczości druku umożliwia “miniaturyzowanie” systemów konwencjonalnych i tworzenia zupełnie nowych technologii. Rozdzielczość przy produkcji addytywnej pozwala na wytwarzanie elementów w rozmiarach do 10 μm, co umożliwia separację mikrocząstek przy produkcji. Dzięki technologii druku 3D, możliwe jest dokładne wyprodukowanie części w mikroskali, a także szybkie prototypowanie nowych mikro urządzeń, które mogą precyzyjnie manipulować przepływami cząstek w mikroskali.

Wytwarzanie złożonych struktur za pomocą druku 3D pozwala na przeprowadzanie nowych typów badań, jak opisany powyżej przykład. Użycie przezroczystych materiałów, jak PDMS, w przyszłości umożliwi biologom dynamiczne monitorowanie działania urządzenia. Podobne możliwości wytwórcze pod kątem pożądanej rozdzielczości druku jak i jakości wykonania prezentują również komercyjne rozwiązania. Trafnym przykładem jest przedstawiony w sierpniu 2020 roku w Szanghaju WaxJet 400 firmy FlashForge.

WaxJet 400 jest nowatorskim rozwiązaniem do seryjnej produkcji, umożliwiającym precyzyjny druk z wosku w technologii MJP. Dostosowanie drukarki do technologii multiJet pozwala na druk gładkich powierzchni, wysoce precyzyjnych wzorów z wykorzystaniem żywicy woskowej światłoutwardzalnej w rozdzielczości do 16 μm. Jest więc idealnym rozwiązaniem przy produkcji biżuterii, zegarów, instrumentów i rękodzieła. Warto zauważyć, że WaxJet 400 jest świetnym rozwiązaniem na linie produkcyjne ze względu na duże pole robocze oraz skalowalność produkcji.

W 2021 roku w Warszawie na Żwirki i Wigury 101 zostanie zainstalowana pierwsza taka maszyna. Wszystkich chętnych do przetestowania zapraszamy do kontaktu. Możliwe będzie wykonanie wydruków przykładowych.

Pełna informacja na temat drukarki 3D WaxJet 4oo znajduje się pod przyciskiem poniżej:

Autor: Anna Kryzhanivska